Création & transformation de matériaux composites

DEMGY, expert en matière de composites thermoplastiques, est en mesure de fabriquer et de transformer vos matériaux composites les plus complexes, rapidement et à un coût maîtrisé. Estampage, thermocompression, procédé hybride… Découvrez toutes nos technologies !

Notre savoir-faire :

- Estampage de flans composite thermoplastiques consolidés

- Thermo-compression de tissus composites thermoplastiques

- Processus Hybride Estampage ou thermocompression puis surmoulage par injection plastique

Le composite, un matériau sur mesure

Qu’est-ce qu’un matériau composite ? Il s’agit d’un assemblage de deux ou plusieurs matériaux non miscibles, composé généralement d’une matrice et d’un renfort. La nature regorge de structure composite, comme le bois ou les coquillages.

La matrice d’un matériau composite est sa base. Elle lui donne l’aspect et la forme souhaitée, tout en transférant les efforts mécaniques au renfort. Par complémentarité, ce dernier représente l’armature du nouveau matériau et supporte la majorité des contraintes qui lui sont imposées, grâce à la protection fournie par la matrice. Il peut s’agir, par exemple, de fibres de verre, de carbone, de basalt ou encore de fibres végétales, comme le lin ou le chanvre.

Les matériaux composites présentent de nombreux avantages : ils possèdent des caractéristiques que les deux matériaux seuls ne présentent pas. En fonction de votre cahier des charges (performances mécaniques, tenue chimique, environnement de travail, poids, prix objectif), nous pouvons vous conseiller sur le choix de la matrice et du renfort.

Mise en forme des composites thermoplastiques

Estampage, thermocompression, procédé hybride… DEMGY vous offre son expertise en matière de transformation et de mise en forme de matériaux composites thermoplastiques

Estampage de composite thermoplastique

L’estampage de composites thermoplastiques consiste à mettre en forme le matériau sous une presse chauffante. Ce procédé permet de contrôler l’industrialisation de ces matériaux innovants et dotés de caractéristiques techniques haut de gamme tout en contrôlant les délais et les coûts de fabrication.

Là où traditionnellement, le matériau est transformé, puis mis en forme, l’estampage de composite thermoplastique réalise l’ensemble des tâches simultanément pour un gain de temps et une économie de fabrication substantielle. Plus techniquement, l’estampage de composite thermoplastique combine dans le même laps de temps le chauffage, le transfert sous presse, le pressage et enfin le refroidissement du matériau.

DEMGY dispose d’une ligne entièrement automatisée pour réaliser l’estampage de vos produits. Ainsi, vous gagnez en efficacité, en rapidité et en productivité !

| Certification | Intitulé |

|---|---|

| AIPS 01-02-005 | Preparation of holes in Fibre Reinforced Plastic (FRP) and Hybrid Materials |

| AIPS 03-02-020 | Manufacturing of monolithic parts with thermoplastic material |

| AIPS 03-07-002 | Machining of Fibre Reinforced Plastic (FRP) components |

| AIPS 05-05-009 | Preservation of cut edges of carbon fibre composite parts to prevent galvanic corrosion on attached metal parts |

| AITM 6-4005 | Ultrasonic pulse-echo inspection of carbon fibre plastics |

| AITM 6-4010 | Inspection of fibre composites by ultrasonic phased array technique |

Estampage qualifié aéronautique & contrôle ultrason

En tant que professionnel expert de l’estampage aéronautique et du contrôle de l’ultrason, DEMGY est qualifié pour produire toutes vos pièces aéronautiques. Celles-ci doivent remplir un cahier des charges bien spécifique et respecter de nombreuses conditions afin de maintenir une tenue parfaite pendant toute leur période d’utilisation. C’est la raison pour laquelle DEMGY passe chacune d’entre elles au contrôle ultrason.

Afin de parvenir à un matériau adapté au secteur de l’aéronautique et capable de passer l’épreuve ultrasonique, DEMGY examine au préalable de nombreuses configurations comme l’épaisseur de la plaque, la séquence d’empilement ou encore le rayon de l’outil.

Chaque pièce dispose alors de paramètres de fabrication qui lui sont propres :

- Le temps de maintien,

- La température de maintien,

- La pression d’estampage.

Enfin, chaque pièce est testée et vérifiée selon les critères suivants :

- Retour élastique et mesure d’angles finaux,

- Taux de porosité,

- Degré de cristallinité,

- Variation d’épaisseur,

- Flexibilité,

- Résistance,

- Courbure…

Estampage qualifié Airbus

Notre ligne d’estampage est qualifiée par Airbus, spécifiée AIPI (Airbus Process Instruction) et AIPS (Airbus Process Specification), pour du PEEK/CF (stratifié composé de résine PolyEtherEtherKetone renforcée de fibres de carbone continues), PPS/C (stratifié composé de résine PolySulfure de Phenylène renforcée de fibres de carbone continues) et PPS/GF (stratifié composé de résine PolySulfure de Phenylène et renforcée de fibres de carbone continues). Pour les tester, nous utilisons des moyens de contrôle ultrasons (CND) également certifiés par Airbus (A-scan et C-scan).

Les matériaux fournis ont permis à Airbus de fluidifier la mise en ligne de ses appareils et de gagner en légèreté, en performance et en durabilité. Avec des machines de plus en plus compétitives, DEMGY a fait le pari d’investir dans des lignes de production et des technologies avancées, faisant la part belle au développement et à la réactivité. Aujourd’hui, nous sommes fiers d’être l’un des premiers fournisseurs de l’acteur phare de l’aéronautique.

La plus-value de DEMGY sur l’estampage de composites plastique

Désormais, l’industrie aéronautique implique une cadence et une productivité accrues, grâce à l’évolution de la mobilité dans le monde entier. Malgré le contrôle et la qualification nécessaires à la fabrication de pièces pour l’aérospatial, DEMGY a su développer de manière optimale sa technologie d’estampage, respectant par-là le rythme de production rigoureux de l’industrie. Les matériaux produits sont ainsi fabriqués dans un délai inégalable et pour un coût maîtrisé.

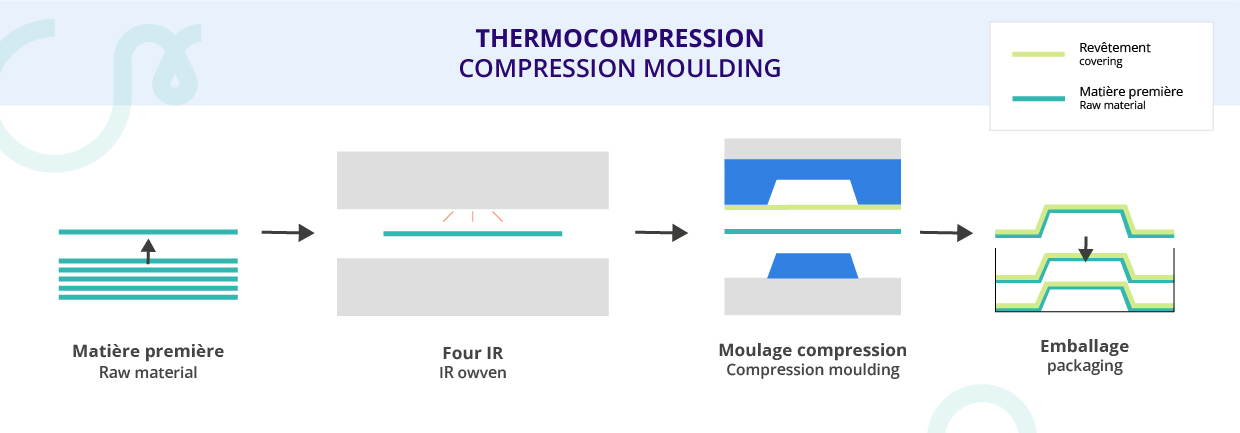

Thermocompression de tissus ou préformes composites

La thermocompression est une technologie qui permet de former des pièces à partir de tissus composites non consolidés (poudrés ou comélés). Vous obtenez des pièces d’aspect ou structurelles en une seule étape, sans besoin de fabriquer des plaques consolidées en première étape. Ce procédé de fabrication est habituellement utilisé lorsque les formes sont complexes pour lesquelles l’estampage n’est pas possible.

Pour diminuer les temps de cycle et gagner en productivité, DEMGY peut utiliser les technologies Roctool, fournisseur de solutions de fabrication adaptées à l’injection des plastiques et au moulage des composites. DEMGY et Roctool collaborent étroitement pour optimiser la consommation énergétique et maîtriser les investissements machines. Deux technologies de chauffe par induction adaptées sont utilisées dans nos ateliers de fabrication :

- Le 3iTech® (Integrated Internal Induction Technologies) : une technologie permettant de chauffer les surfaces moulantes très rapidement, en intégrant une chauffe de masse dans un outillage en acier... Par une conception précise des outillages (positionnement des circuits d’eau et d’induction), il est possible d’atteindre des niveaux de consolidation optimum des tissus composites et donc des performances optimales pour la pièce finale. Le Groupe dispose de cinq générateurs monozones et dual zones allant jusqu’à 300 kW.

- Le procédé LIT™ (Light Induction Tooling) permet de maitriser les coûts de l’outillage en dissociant plateaux chauffants/refroidissement et moule à la forme de la pièce. Le Groupe utilise ce principe pour les domaines du sport & loisirs ou de la cosmétique.

Le principal avantage de ces deux technologies ? Grâce au procédé innovant Heat & Cool, le moulage s’effectue très rapidement avec un générateur à induction monozone ou dual zone, ce qui vous permet de gagner en productivité et en compétitivité. La technologie de chauffe par induction Roctool permet également :

- D’obtenir des jeux de textures avec un taux de réplication de l’empreinte de près de 90 % (là où une technologie classique s’arrête à 50 %),

- De supprimer les défauts de surface d’une pièce injectée tout en offrant une finition très propre et esthétique,

- De faciliter le remplissage d’une empreinte,

- De réduire les épaisseurs de matière, notamment pour les polymères à hautes températures, ainsi que les temps de cycle pour la mise en œuvre des composites thermoplastiques,

- De contrôler finement de champ de température en surface de l’empreinte donc de mettre en forme des pièces complexes, y compris d’épaisseurs variables

- De réaliser des économies d’énergie grâce au temps de cycle courts

La technologie Roctool est particulièrement adaptée aux besoins et attentes des industries aéronautiques, aérospatiales et automobiles. Sa qualité de finition la rend tout à fait utilisable pour les secteurs de la cosmétique, du luxe ou encore de la bagagerie.

En combinant la technologie Roctool et la thermocompression de plastiques ou de composites, DEMGY est en mesure de répliquer parfaitement la surface du moule, aussi complexe soit-il, mais aussi d’imiter fidèlement la finition des matières naturelles. Grâce à la découpe laser, il est également possible de cautériser les bords pour vous offrir un rendu parfaitement conforme à vos attentes.

DEMGY vous offre son expertise en matière de thermocompression de composites ou de plastiques. Nous pouvons également fabriquer des membranes souples, dont le rôle est d’assurer une parfaite consolidation du composite, quelle que soit la forme de la pièce, même dans les zones de contre-dépouille ou à angles droits. N’hésitez pas à nous contacter pour en savoir plus !

Procédé hybride

DEMGY est également en mesure de fabriquer vos pièces selon un procédé hybride thermoplastique. Cette technique consiste à estamper un flan composite thermoplastique, puis à le surmouler et à le fonctionnaliser (attache, vis, nervure, fonction d'assemblage…) par injection plastique.

Nous devons l’apparition de ce procédé au secteur automobile, au sein duquel la productivité joue un rôle capital. Cette technique de fabrication a ensuite été adaptée et améliorée de manière à assurer une consolidation optimale du composite thermoplastique, ainsi que pour offrir des possibilités qualitatives de finition infinies, que l'injection plastique permet d’obtenir.

Ce procédé hybride composite présente de nombreux avantages :

- Un seul outillage est utilisé, une pièce est donc réalisée en une seule étape, ce qui représente un gain de ressources considérable.

- Ce procédé hybride composite thermoplastique est rapide : le temps de cycle de type automobile dure de moins d’une minute à quelques minutes selon la taille de la pièce. Ce process de fabrication est adapté aux grandes cadences de production.

- Le procédé hybride net-shape permet d’associer esthétique et mécanique : la forme obtenue est très proche de la forme finale, ce qui limite le besoin de finition de surface.

- Pas de création de déchet : aucune perte de matière n’a lieu au cours de ce procédé hybride thermoplastique.

- En passant par un procédé hybride composite pour la fabrication de pièces complexes, vous évitez de passer par des étapes intermédiaires, comme par exemple celle de l’usinage.

- Enfin, DEMGY est en mesure d’appliquer ce procédé hybride composite thermoplastique à des fibres végétales, plus sensibles à la température et aux techniques de chauffe.

Envie d’en savoir plus sur les composites thermoplastiques hybrides ? DEMGY vous propose des solutions efficientes et créatrices de valeur, même pour les pièces les plus complexes. N’hésitez pas à contacter nos experts pour en savoir plus.